Typhoon

Da ich ein Fan von alten Mahagoni-Booten bin, fiel mein Blick nach der erfolgreichen Fertigstellung der Riva Aquarama auf die Typhoon.

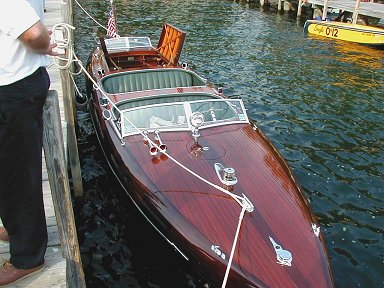

Die TYPHOON wurde vom Designer George Crouch im Jahre 1929 für den Autobauer Edsel Ford konstruiert und in der Werft von Henry B. Nevis in nur 3 Wochen gebaut. Die Baukosten betrugen damals 70.000 Dollar. Sie hatte einen 12 Zylinder - 39 Liter (!) Wright Typhoon-Flugzeugmotor mit 600 PS und gewann ein Atlantic-Rennen mit dem damaligen Geschwindigkeitsrekord von 92,838 mph, das sind etwa 150 km/h. Ihre Länge betrug 11 Meter.

Ich bestellte mir den Baukasten von DUMAS aus Amerika und nach der Fertigstellung des 1:10 Modells beschloß ich, das Ganze noch einmal im Maßstab 1:5 zu bauen.

Die Vergrößerung des Plans auf die gewaltigen Ausmaße von 2,20 m Länge jagte mir dann doch etwas Ehrfurcht ein. Nach den Riva-Erfahrungen, die auch in 1:5 gebaut wurde und schlappe 19 Kilo auf die Waage bringt, wußte ich, daß so leicht wie möglich gebaut werden mußte, um das neue Monstrum später überhaupt noch mit einem Elektroantrieb relativ flott bewegen zu können. Ein Benzinmotor schied von vornherein aus, weil man damit ja heutzutage nirgends mehr fahren kann.

Die Spanten wurde daher aus 4 mm Pappelsperrholz gesägt und die durchgehende Kielleiste aus 6 mm Pappel. Da beide Rumpfhälften separat auf der Kielleiste liegend gebaut werden und dann erst an den Kielleisten zum Gesamtrumpf zusammengeklebt werden, ergibt sich eine Kielleistenbreite von 12 mm. Das ist stabil genug, wenn man noch auf jeder Seite in die Spanten 2 Längsstringer aus 5x5 mm Kieferleisten einzieht.

Um die Auflagefläche für die Beplankungsleisten, die ich mir aus 2,5 mm Mahagonifurnier wie immer selbst auf der Proxxon Kreissäge gesägt habe, zu vergrößern, habe ich dann auf die Spanten noch 15 mm breite Sperrholzstreifen aus 1 mm Sperrholz aufgeleimt. Das hat auch den Vorteil, daß man die Planken beim Anleimen gut einzeln anklammern kann und so häßliche Stecknadellöcher in der Beplankung vermeidet.

Das Gerippe sah auf dem Tisch noch größer aus und ich dachte über die Motorisierung nach. Ich rief bei Plettenberg an und fragte, ob sie einen bürstenlosen Motor im Programm hätten, der ein 2 Meter Boot von 20 kg auch noch flott bewegen würde. Man empfahl mir den BM 370/50/A1, der mit 30-36 Zellen und einer 65er Schraube die Sache lässig bringen sollte. Er hat immerhin 2,5 PS, kurzzeitig rechnerisch sogar um die 7 PS ! Dazu passend den größten Schulze-Regler, der im Programm ist und auch rückwärts kann. Der Preis verschlug mir erst einmal die Sprache: Motor schlappe 500 € und Regler 650 €, beides zusammen im Paket mit Rabatt rund 1000 €.

Nach 14-tägiger Grübelzeit und Entscheidung durch meine Familie ("nun bestell dir die Sachen doch endlich und nerv uns nicht weiter") bestellte ich Motor und Regler und erhielt sie auch knapp 14 Tage später. Man kann den Motor natürlich auch in alle anderen Boote umhängen, so daß sich die Anschaffung schon lohnt, wenn mal mal was Richtiges haben will. Wenn ich alle Motoren und Regler zusammenzähle, die ich schon gekauft und erfolglos eingesetzt habe, liegen die insgesamt weit über dem jetzigen Preis.

So konnte ich die bereits selbstgebaute, 4-fach kugelgelagerte Welle (5 mm Edelstahl im 10 mm Messingrohr) mit hinterem zusätzlichen Druckkugellager und abdichtendem Simmerring endgültig einbauen und den Motor gleich richtig mit anflanschen.

Vom kleinen Modell wußte ich bereits, daß die Schraube teilweise Luft schlürft, wenn sie unter die hintere Stufe ragt. Daher habe ich diesmal die Welle so eingebaut, daß die Schraube vor Stufenbeginn unter dem Rumpf steht. Das Schlürfgeräusch kommt außerdem auch noch vom Ruderkoker, der im Original ziemlich lang aus der Stufe herausragt. Daher hab ich diesmal das Ruderblatt gleich unter der Stufe angesetzt und entsprechend nach unten verlängert. Mal sehen, ob diese beiden Modifikationen das erhoffte Ergebnis bringen. Da ich das Beplanken immer mächtig langweilig finde, habe ich erst einmal angefangen, die Innereien zu bauen (Sitze, Armaturenbrett, Seitenverkleidungen, Lenkrad), da die auch eingebaut werden müssen, bevor das Deck drauf kommt (sonst passen sie später nicht mehr durch die ovalen Cockpit-Öffnungen). Als das fertig war und ich immer noch keine Lust zum Beplanken verspürte, habe ich angefangen, schon einmal aus Messing die Beschläge zu sägen, zu feilen und zu fräsen.Da der Galvanik-Laden, der mir für die Riva die Beschläge immer mal so nebenbei für ein Kaffeekassengeld verchromt hatte, inzwischen zugemacht hatte und alle anderen Firmen exorbitante Preise für den Fitzelkram verlangen, beschloß ich, mich mit dem Selbstvernickeln zu beschäftigen. Ich holte mir bei Conrad die entsprechenden Chemikalien zum Glanzverkupfern mit anschließender Vernickelung und startete meine ersten Versuche, die nach einigen fehlgeschlagenen Tests auf Abfallmaterial dann hervorragend verliefen. Meine Beschlagteile sehen jetzt genauso blank aus, wie ich mir das vorgestellt hatte.

Nun kam ich aber nicht mehr darum herum, mit der Beplankung zu beginnen. Boden und Bordwände gingen schneller als erwartet, nur der nahtlos gewölbte Übergang von den Bordwänden in das Deck ist eine echte Geduldsprobe. Die breiteste Stelle im vorderen Drittel ist 56 mm, die schmalste vorn nur 20 mm. Hinten sind es dann nur noch 36 mm.

Ich habe dafür 10 Leisten auf jeder Seite vorgesehen, damit man mit 5,6 mm Leistenbreite an der dicksten Stelle noch eine ordentliche Rundung hinbekommt. Hierfür muß nun jede einzelne Leiste vorn und hinten entsprechend zugehobelt und auch noch konisch nach innen geschliffen werden. Da muß man tatsächlich mit der Schiebelehre jeden einzelnen Spantenwert auf die Leiste übertragen. Bei geringsten Abweichungen im 1/10tel Bereich stimmt nachher die Sache nicht mehr. Hier kann man auch nicht mehr mit Weißleim arbeiten (ich nehme für alle Klebungen sonst immer wasserfesten Parkettleim, der ist preiswerter als andere und klebt schnell und hervorragend), sondern man muß in ein paar Fläschchen Sekundenkleber investieren. Das hat aber auch den Vorteil, daß man zügig eine Leiste nach der anderen anbringen kann.

Zuerst hefte ich die Leiste an der Sperrholz-Spantenverbreiterung an. Danach schleife ich gleich die Leistenstöße über (und lasse den Schleifstaub in der Ritze, falls eine da ist !). Nun ziehe ich mit der Spitze der Sekundenkleberflasche dünn über die Fuge einen Kleberstreifen. Der Kleber zieht von selbst in die Stoßstelle. Danach schleife ich gleich noch mal darüber. So werden die Fugen dicht und nahtlos und es ist später nichts mehr zu sehen. Bloß nicht mit Mahagonispachtel oder Holzkitt anfangen, das sieht hinterher alles bescheiden aus, weil die Farbe nie stimmt. Die Schleifstaubreste dagegen ergeben perfekte Übergänge.

Der fertige Rumpf erhält innen einen Anstrich mit G4 und anschließend noch darüber mit dem Pinsel einen dünnen Weißleim-Auftrag. Damit ist er absolut dicht. Wenn Kollegen immer Wasser in ihren Rümpfen feststellen, kann ich das gar nicht nachvollziehen; bei mir liegt immer nur Zigarettenasche drin, weil ich wieder mal beim Akkuwechsel im Motorraum unbedingt rauchen mußte....

So, und für alle, die sich das noch genauer anschauen wollen, finden sich hier Bauphotos und hier Bilder der "kleinen" Typhoon auf dem Wasser.